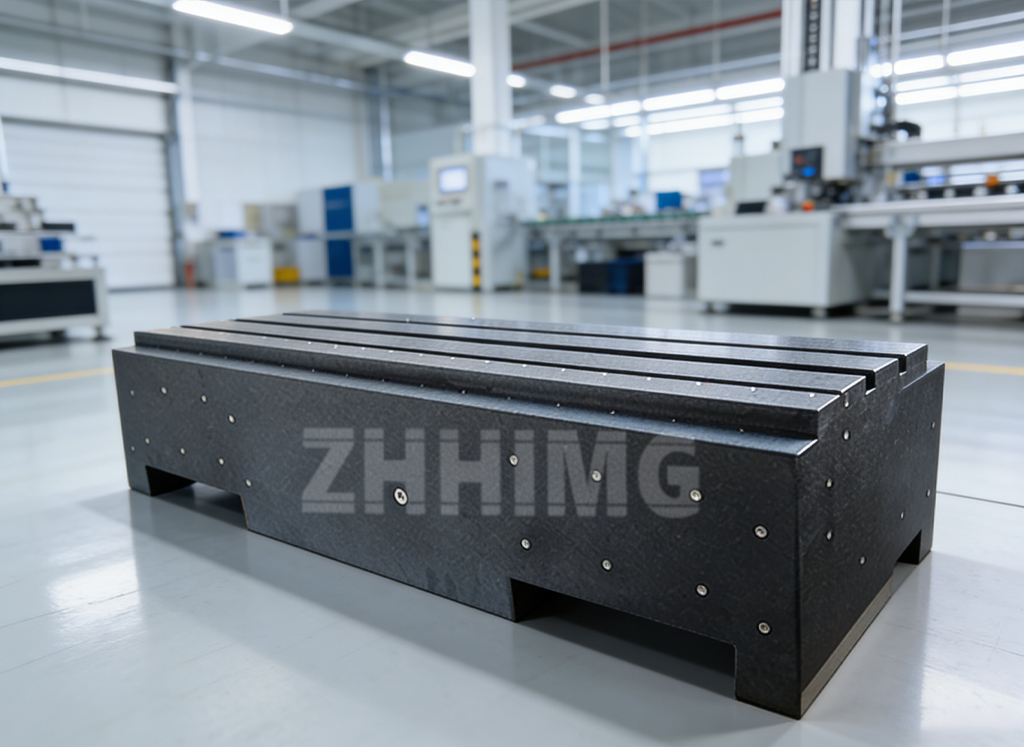

صحت سے متعلق گرینائٹ پلیٹ فارم اب مکمل طور پر غیر فعال حوالہ سطحوں کے طور پر استعمال نہیں ہوتے ہیں۔ جدید الٹرا پریسجن مینوفیکچرنگ، میٹرولوجی، اور آلات اسمبلی میں، وہ اکثر فنکشنل ساختی اجزاء کے طور پر کام کرتے ہیں۔ یہ ارتقاء فطری طور پر خریداری اور ڈیزائن کے مباحثوں کے دوران ایک عام اور انتہائی عملی سوال کی طرف لے جاتا ہے: کیا بڑھتے ہوئے سوراخوں کو اپنی مرضی کے مطابق بنایا جا سکتا ہے؟صحت سے متعلق گرینائٹ پلیٹ فارم, اور اگر ایسا ہے تو، درستگی سے سمجھوتہ کرنے سے بچنے کے لیے ان کی ترتیب کو کن اصولوں پر چلنا چاہیے؟

مختصر جواب ہاں میں ہے، بڑھتے ہوئے سوراخوں کو اپنی مرضی کے مطابق بنایا جا سکتا ہے، اور بہت سے جدید ایپلی کیشنز میں، وہ ہونا ضروری ہے۔ گرینائٹ پریسجن پلیٹ فارمز کو ایئر بیرنگ، لکیری موٹرز، گائیڈ ویز، آپٹیکل سسٹم، فکسچر، یا مکمل مشین اسمبلیوں کے ساتھ انٹرفیس کرنے کے لیے کثرت سے ضرورت ہوتی ہے۔ معیاری سوراخ کے نمونے شاذ و نادر ہی ان پیچیدہ انضمام کی ضروریات کو پورا کرتے ہیں۔ حسب ضرورت ہول لے آؤٹ گرینائٹ پلیٹ فارم کو الگ تھلگ حوالہ سطح کی بجائے سسٹم کا لازمی حصہ بننے دیتے ہیں۔

تاہم، تخصیص کا مطلب لامحدود آزادی نہیں ہے۔ گرینائٹ دھات سے بہت مختلف طریقے سے برتاؤ کرتا ہے، اور سوراخ کا غلط ڈیزائن اندرونی تناؤ کو متعارف کروا سکتا ہے، ساختی سالمیت کو کم کر سکتا ہے، یا طویل مدتی درستگی کو منفی طور پر متاثر کر سکتا ہے۔ یہی وجہ ہے کہ تجربہ کار مینوفیکچررز سوراخ کی ترتیب کو ایک انجینئرنگ کام کے طور پر سمجھتے ہیں نہ کہ ایک سادہ مشینی درخواست کے۔

سب سے بنیادی تحفظات میں سے ایک لوڈ کی تقسیم ہے۔ ہر بڑھتے ہوئے سوراخ گرینائٹ میں مقامی تناؤ کے ارتکاز کو متعارف کراتے ہیں۔ اگر سوراخ ایک دوسرے کے بہت قریب، کناروں کے بہت قریب، یا براہ راست زیادہ بوجھ والے زون کے نیچے رکھے جاتے ہیں، تو تناؤ کا میدان گرینائٹ کی اندرونی ساخت کو بگاڑ سکتا ہے۔ یہاں تک کہ اگر اخترتی فوری طور پر نظر نہیں آتی ہے، تو یہ وقت کے ساتھ ساتھ ٹھیک ٹھیک چپٹی بڑھنے کے طور پر ظاہر ہوسکتی ہے۔ ایک اچھی طرح سے ڈیزائن کیا گیا ہول لے آؤٹ اس بات کو یقینی بناتا ہے کہ نصب آلات سے بوجھ کو چند پوائنٹس پر مرکوز کرنے کے بجائے گرینائٹ باڈی میں یکساں طور پر منتقل کیا جائے۔

بڑھتے ہوئے سوراخوں اور سپورٹ پوائنٹس کے درمیان تعلق بھی اتنا ہی اہم ہے۔صحت سے متعلق گرینائٹ پلیٹ فارمموڑنے اور کشش ثقل کے انحراف کو کم کرنے کے لیے عام طور پر مخصوص جگہوں پر معاون ہوتے ہیں۔ اگر بڑھتے ہوئے سوراخ ان سپورٹ پوائنٹس کی پرواہ کیے بغیر رکھے گئے ہیں، تو سخت قوتیں یا آپریشنل بوجھ مطلوبہ سپورٹ جیومیٹری کا مقابلہ کر سکتے ہیں۔ اعلی صحت سے متعلق ایپلی کیشنز میں، اس تعامل کے نتیجے میں سطح کی چپٹی میں قابل پیمائش تبدیلیاں آ سکتی ہیں۔ اس وجہ سے، ہول لے آؤٹ ڈیزائن کو ہمیشہ اس بات پر غور کرنا چاہیے کہ پیمائش اور آپریشن دونوں کے دوران پلیٹ فارم کو کس طرح سپورٹ کیا جائے گا۔

گہرائی، قطر، اور تھریڈنگ کا طریقہ بھی بہت سے صارفین کی توقع سے زیادہ اہمیت رکھتا ہے۔ گرینائٹ جارحانہ تھریڈنگ یا ضرورت سے زیادہ گہرائی کو اسی طرح برداشت نہیں کرتا جس طرح دھاتیں کرتے ہیں۔ داخل، جھاڑیوں، یا بندھے ہوئے دھاتی آستینوں کو اکثر ارد گرد کے پتھر کی حفاظت کے دوران پائیدار دھاگے فراہم کرنے کے لیے استعمال کیا جاتا ہے۔ داخل کرنے کی قسم اور تنصیب کے طریقہ کار کا انتخاب نہ صرف مکینیکل طاقت بلکہ طویل مدتی استحکام کو بھی متاثر کرتا ہے۔ ناقص طریقے سے انسٹال کردہ انسرٹس مائیکرو کریکس یا بقایا تناؤ متعارف کروا سکتے ہیں جو وقت کے ساتھ درستگی کو کم کرتے ہیں۔

ایک اور اہم اصول ہم آہنگی ہے۔ غیر متناسب سوراخ کے نمونے غیر مساوی تناؤ کی تقسیم کا باعث بن سکتے ہیں، خاص طور پر جب پلیٹ فارم تھرمل تبدیلیوں یا متحرک بوجھ کا شکار ہو۔ جب کہ سازوسامان کے ڈیزائن کی وجہ سے بعض اوقات توازن ناگزیر ہوتا ہے، تجربہ کار انجینئرز جہاں بھی ممکن ہو سوراخ کی جگہ کو متوازن کرنا چاہتے ہیں۔ ہم آہنگی پیشن گوئی کی خرابی کے رویے کو برقرار رکھنے میں مدد کرتی ہے، جو حقیقی دنیا کے حالات میں ہمواری اور ہندسی درستگی کے تحفظ کے لیے ضروری ہے۔

بڑھتے ہوئے سوراخوں کو ڈیزائن کرتے وقت تھرمل رویے پر بھی غور کیا جانا چاہیے۔ گرینائٹ میں تھرمل توسیع کا کم گتانک ہے، لیکن دھاتی داخل اور نصب اجزاء مختلف شرحوں پر پھیل سکتے ہیں۔ ہول لے آؤٹ جو اجزاء کو بہت سختی سے روکتے ہیں گرینائٹ میٹل انٹرفیس پر تھرمل تناؤ پیدا کر سکتے ہیں۔ کنٹرول شدہ نقل و حرکت کی اجازت دینا یا مناسب داخل کرنے والے مواد کا انتخاب طویل مدتی تناؤ کے جمع ہونے کو روکنے میں مدد کرتا ہے، خاص طور پر درجہ حرارت کے تغیر والے ماحول میں۔

مینوفیکچرنگ کے نقطہ نظر سے، آپریشنز کی ترتیب اتنی ہی اہم ہے جتنا کہ ترتیب خود۔ اعلی معیار کی پیداوار میں، ڈرلنگ اور بڑھتے ہوئے سوراخوں کو پیسنے اور لیپ کرنے کے عمل کے ساتھ احتیاط سے مربوط کیا جاتا ہے۔ حتمی سطح کو ختم کرنے کے بعد بھاری مشینی انجام دینے سے تناؤ یا سطح کو مسخ کرنے کا خطرہ ہوتا ہے۔ یہی وجہ ہے کہ اپنی مرضی کے مطابق سوراخوں کی ترتیب کو ڈیزائن کے مرحلے میں ابتدائی طور پر بیان کیا جانا چاہیے، جس سے مینوفیکچرر ان کو بعد میں سوچنے کی بجائے ایک کنٹرول شدہ پیداواری عمل میں ضم کر سکتا ہے۔

حسب ضرورت مکمل ہونے کے بعد معائنہ اور تصدیق فیصلہ کن کردار ادا کرتی ہے۔ بڑھتے ہوئے سوراخوں کے ساتھ ایک عین مطابق گرینائٹ پلیٹ فارم کو اس کی آخری ترتیب میں ماپا جانا چاہیے، جس میں انسرٹس انسٹال ہوں اور سطحیں مکمل طور پر ختم ہوں۔ فلیٹنیس اور جیومیٹری کے معائنہ کی رپورٹوں کو درمیانی حالت کے بجائے اصل ڈیلیور شدہ حالت کی عکاسی کرنی چاہیے۔ یہ اعتماد فراہم کرتا ہے کہ حسب ضرورت نے ایک درست حوالہ کے طور پر پلیٹ فارم کے کردار سے سمجھوتہ نہیں کیا ہے۔

صارفین کے لیے، ان اصولوں کو سمجھنے سے حقیقت پسندانہ توقعات قائم کرنے میں مدد ملتی ہے۔ اپنی مرضی کے مطابق بڑھتے ہوئے سوراخوں کو کوئی خطرہ نہیں ہوتا جب وہ صحیح طریقے سے انجنیئر ہوتے ہیں۔ اس کے برعکس، وہ اکثر مناسب سیدھ، دوبارہ قابل تنصیب، اور مستحکم بوجھ کی منتقلی کو یقینی بنا کر سسٹم کی درستگی کو بڑھاتے ہیں۔ مسائل صرف اس وقت پیدا ہوتے ہیں جب سوراخ کی ترتیب کو گرینائٹ کے مادی رویے اور درستگی کے تقاضوں کی پرواہ کیے بغیر، سہولت یا لاگت سے خالصتاً چلایا جاتا ہے۔

عملی ایپلی کیشنز جیسے کہ سیمی کنڈکٹر آلات کے اڈے، پریزیشن موشن سسٹم، آپٹیکل انسپیکشن پلیٹ فارمز، اور ایئر بیئرنگ سٹیجز، اچھی طرح سے ڈیزائن شدہ ہول لے آؤٹ کے ساتھ اپنی مرضی کے مطابق گرینائٹ پلیٹ فارم معیاری بن چکے ہیں۔ وہ اس کا مظاہرہ کرتے ہیں۔صحت سے متعلق گرینائٹساختی انضمام میں اجتناب کرنے والا نازک مواد نہیں ہے، لیکن انجینئرنگ کے نظم و ضبط کے ساتھ سلوک کرنے پر ایک انتہائی قابل بنیاد ہے۔

آخر کار، سوال یہ نہیں ہے کہ کیا بڑھتے ہوئے سوراخوں کو ایک درست گرینائٹ پلیٹ فارم پر اپنی مرضی کے مطابق بنایا جا سکتا ہے، لیکن کیا وہ درستگی، استحکام اور طویل مدتی کارکردگی کی کافی سمجھ کے ساتھ ڈیزائن کیے گئے ہیں۔ جب ترتیب کے اصولوں کا احترام کیا جاتا ہے اور حسب ضرورت کو ذہن میں رکھ کر عمل میں لایا جاتا ہے، تو بڑھتے ہوئے سوراخ سمجھوتے کے بجائے ایک فعال فائدہ بن جاتے ہیں۔ انتہائی درست انجینئرنگ میں، سوچ سمجھ کر ڈیزائن وہ ہے جو گرینائٹ کو نہ صرف سطح کے طور پر، بلکہ آنے والے سالوں کے لیے ایک قابل اعتماد ساختی حوالہ کے طور پر کام کرنے کی اجازت دیتا ہے۔

پوسٹ ٹائم: دسمبر-15-2025