گرینائٹ پریسجن پلیٹ فارم کو ڈیزائن کرتے وقت، انجینئرز اور سازوسامان کے مینوفیکچررز سے اکثر پوچھے جانے والے سوالات میں سے ایک یہ ہے کہ کیا بڑھتے ہوئے سوراخوں کو اپنی مرضی کے مطابق بنایا جا سکتا ہے — اور انہیں کس طرح ترتیب دیا جانا چاہیے تاکہ فعالیت اور درستگی دونوں کو یقینی بنایا جا سکے۔

مختصر جواب ہاں میں ہے — گرینائٹ پلیٹ فارم میں بڑھتے ہوئے سوراخوں کو آلات کی مکینیکل ساخت اور تنصیب کی ضروریات کے مطابق مکمل طور پر اپنی مرضی کے مطابق بنایا جا سکتا ہے۔ تاہم، پلیٹ فارم کے استحکام اور درستگی کو برقرار رکھنے کے لیے ترتیب کو انجینئرنگ اور میٹرولوجی کے مخصوص اصولوں پر عمل کرنا چاہیے۔

حسب ضرورت کے امکانات

ZHHIMG® بڑھتے ہوئے سوراخ کے سائز، قسم اور پوزیشن میں مکمل لچک فراہم کرتا ہے۔ اختیارات میں شامل ہیں:

-

تھریڈڈ انسرٹس (سٹینلیس سٹیل یا کانسی)

-

بولٹ یا ڈویل پن کے لئے سوراخ کے ذریعے

-

پوشیدہ فاسٹنرز کے لیے کاؤنٹر بورڈ سوراخ

-

ایئر ہول چینلز ایئر بیئرنگ سسٹم یا ویکیوم کلیمپنگ کے لیے

ہر سوراخ کو مسلسل درجہ حرارت اور نمی کے حالات میں CNC گرینائٹ پروسیسنگ مراکز پر درست طریقے سے مشینی کیا جاتا ہے، جو کہ ڈیزائن ڈرائنگ کے ساتھ مائیکرون سطح کی پوزیشننگ کی درستگی اور کامل سیدھ کو یقینی بناتا ہے۔

ہول لے آؤٹ کے لیے ڈیزائن کے اصول

گرینائٹ پلیٹ فارم کی ساختی طاقت اور جہتی استحکام دونوں کو محفوظ رکھنے کے لیے بڑھتے ہوئے سوراخوں کی مناسب ترتیب ضروری ہے۔ مندرجہ ذیل اصولوں کی سفارش کی جاتی ہے:

-

تناؤ کے ارتکاز سے بچیں: سوراخ پلیٹ فارم کے کناروں کے زیادہ قریب یا بڑے کٹ آؤٹ کے قریب نہیں ہونے چاہئیں، جو ساختی سالمیت کو کمزور کر سکتے ہیں۔

-

متوازی تقسیم: ایک متوازن ترتیب اندرونی تناؤ کو کم کرتی ہے اور یکساں مدد کو برقرار رکھتی ہے۔

-

چپٹی رواداری کو برقرار رکھیں: سوراخ کی پوزیشننگ کو حوالہ کی سطح کی چپٹی یا پیمائش کی کارکردگی کو متاثر نہیں کرنا چاہئے۔

-

سازوسامان کا انٹرفیس میچ کریں: سوراخ کا وقفہ اور گہرائی گاہک کے سامان کی بنیاد یا گائیڈ ریل سسٹم کے ساتھ بالکل سیدھ میں ہونی چاہیے۔

-

مستقبل کی دیکھ بھال پر غور کریں: ہول پوزیشنز کو ضرورت پڑنے پر آسانی سے صفائی اور انسرٹس کو تبدیل کرنے کی اجازت دینی چاہیے۔

ہر ڈیزائن کی تصدیق محدود عنصر تجزیہ (FEA) اور پیمائش کے تخروپن کے ذریعے کی جاتی ہے، اس بات کو یقینی بناتے ہوئے کہ حتمی پلیٹ فارم زیادہ سے زیادہ سختی اور درستگی حاصل کرے۔

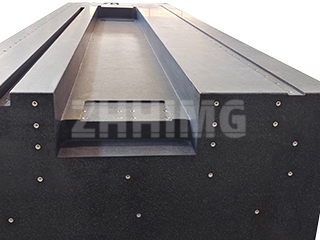

ZHHIMG® مینوفیکچرنگ فائدہ

ZHHIMG® ان چند عالمی مینوفیکچررز میں سے ایک ہے جو مربوط اپنی مرضی کے مطابق بڑھتے ہوئے سوراخوں کے ساتھ 20 میٹر لمبائی اور 100 ٹن وزن تک گرینائٹ ڈھانچہ تیار کرنے کی صلاحیت رکھتا ہے۔ ہماری انجینئرنگ ٹیم میٹرولوجی کے کئی دہائیوں کے تجربے کو جدید پروسیسنگ ٹیکنالوجی کے ساتھ جوڑتی ہے تاکہ یہ یقینی بنایا جا سکے کہ ہر تفصیل DIN، JIS، ASME، اور GB کے معیارات پر پورا اترتی ہے۔

استعمال ہونے والے تمام گرینائٹ مواد ZHHIMG® بلیک گرینائٹ (کثافت ≈3100 kg/m³) ہیں، جو غیر معمولی سختی، تھرمل استحکام، اور کمپن ڈیمپنگ کے لیے جانا جاتا ہے۔ ہر پلیٹ فارم کو Renishaw® laser interferometers اور WYLER® الیکٹرانک لیولز کا استعمال کرتے ہوئے کیلیبریٹ کیا جاتا ہے، جو قومی میٹرولوجی انسٹی ٹیوٹ کے لیے قابل شناخت ہے۔

پوسٹ ٹائم: اکتوبر 16-2025