الٹرا پریسیئن میٹرولوجی کی دنیا میں، گرینائٹ کی پیمائش کرنے والا ٹول — جیسے کہ سطح کی پلیٹ، سٹریٹ ایج، یا ماسٹر اسکوائر — ایک مکمل پلانر حوالہ ہے۔ یہ ٹولز، ماہرانہ طور پر مشین اور ہاتھ سے لیپنگ کے ذریعے تیار کیے گئے ہیں، ان کی استحکام اور درستگی اس گھنے، قدرتی طور پر پرانے پتھر کی وجہ سے ہے جس سے وہ بنائے گئے ہیں۔ تاہم، ان اہم آلات کی عمر اور برقرار درستگی کی ضمانت نہیں ہے۔ وہ کنٹرول شدہ ماحول اور پیچیدہ آپریشنل طریقوں کا نتیجہ ہیں۔

ZHONGHUI Group (ZHHIMG®) میں، ہم تسلیم کرتے ہیں کہ اگرچہ ہمارا اعلی کثافت والا گرینائٹ ایک غیر معمولی بنیاد فراہم کرتا ہے، بہت سے صارف کے ضمنی عوامل براہ راست اس بات پر اثر انداز ہوتے ہیں کہ ایک درست ٹول اپنی تصدیق شدہ درستگی کو کتنی دیر تک برقرار رکھتا ہے۔ ان عناصر کو سمجھنا آپ کی سرمایہ کاری کے تحفظ کی کلید ہے۔

گرینائٹ کی لمبی عمر کے لیے بنیادی خطرات

گرینائٹ کی پیمائش کرنے والے پلیٹ فارم کا انحطاط اکثر مادی ناکامی کے بجائے مکینیکل اور ماحولیاتی دباؤ سے ہوتا ہے۔

- لوڈ کی غلط تقسیم: ضرورت سے زیادہ یا غیر مساوی دباؤ، خاص طور پر جب پلیٹ فارم کے ایک حصے پر مرکوز ہو، مقامی لباس یا حتیٰ کہ معمولی، طویل مدتی اخترتی کا باعث بن سکتا ہے۔ یہ اکثر اس وقت دیکھا جاتا ہے جب بھاری ورک پیسز کو بار بار ایک ہی جگہ پر رکھا جاتا ہے، جس کی وجہ سے اجزاء کی کام کرنے والی سطح اپنی مثالی ہمواری کھو دیتی ہے۔

- ماحولیاتی آلودگی: ایک ہی چپ، دھاتی شیونگ، یا کھرچنے والا دھول کا ذرہ گرینائٹ اور ورک پیس کے درمیان سینڈ پیپر کی طرح کام کر سکتا ہے۔ کام کا ناپاک ماحول نہ صرف فوری طور پر پیمائش کی غلطیاں متعارف کرواتا ہے بلکہ گرینائٹ کی سطح کے لباس کو تیزی سے تیز کرتا ہے، جس سے براہ راست اس کی درست سروس لائف کم ہوتی ہے۔

- ورک پیس کا مواد اور سطح کا معیار: ماپا جا رہا مواد کی ساخت اور تکمیل لباس کی شرح میں اہم کردار ادا کرتی ہے۔ تانبا اور ایلومینیم جیسے نرم مواد کم کھرچنے کا باعث بنتے ہیں، جبکہ سخت مواد، خاص طور پر کاسٹ آئرن، گرینائٹ کو زیادہ پہننے کا نشانہ بنا سکتا ہے۔ مزید برآں، ناقص سطح کی کھردری (ایک موٹے ختم) والے ورک پیسز باریک لیپ شدہ گرینائٹ پلیٹ فارم کو کھرچنے کا خطرہ رکھتے ہیں، جس سے حوالہ والے جہاز کو مستقل طور پر نقصان پہنچتا ہے۔

- آپریشنل غلط استعمال اور کھرچنے والا رابطہ: گرینائٹ کی موروثی کم سطح کی سختی، جب کہ اس کی غیر مقناطیسی اور غیر سنکنرن خصوصیات کے لیے فائدہ مند ہے، اسے رگڑ سے پہننے کے لیے حساس بناتی ہے۔ تکنیک جیسے کہ کسی ورک پیس کی ضرورت سے زیادہ آگے پیچھے حرکت یا سطح پر ریفرنس ٹول — اٹھانے اور رکھنے کے بجائے — رگڑ کو متعارف کراتے ہیں جو گرینائٹ کی اوپری تہہ کو تیزی سے گرا دیتا ہے۔ یہ اصول کی تصدیق کرتا ہے: گرینائٹ کی پیمائش کرنے والے اوزار آلات ہیں، ورک بینچ نہیں۔

صحت سے متعلق مینوفیکچرنگ: معاون مشینری کے لیے مینڈیٹ

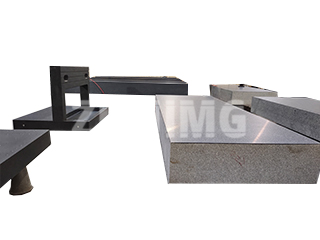

اعلیٰ معیار کے، اعلیٰ درستگی والے گرینائٹ ماپنے والے آلے کی تخلیق معاون پروسیسنگ مشینری کی درستگی پر بالکل اسی طرح انحصار کرتی ہے جیسا کہ یہ خود پتھر پر کرتی ہے۔

حتمی مصنوعات کی جہتی درستگی کو یقینی بنانے کے لیے، پتھر کی پروسیسنگ مشینری کے ہر جزو کو میٹرولوجی کے معیارات کے مطابق برقرار رکھا جانا چاہیے۔ اس کے لیے مشین اسمبلی کے طول و عرض کی بار بار جانچ پڑتال اور تکنیکی کلین روم کے طریقوں پر سختی سے عمل کرنے کی ضرورت ہوتی ہے۔ کسی بھی رسمی پتھر کی پروسیسنگ شروع ہونے سے پہلے، سامان کو معمول کے کام کی تصدیق کے لیے آزمائش سے گزرنا چاہیے۔ ناقص مشین کے آپریشن سے نہ صرف نقصان کا خطرہ ہوتا ہے بلکہ قیمتی، منتخب گرینائٹ مواد کے ضیاع کا باعث بن سکتا ہے۔

مشینری کے اندرونی اجزاء کو برقرار رکھنا — سپنڈل باکس سے لے کر اٹھانے کے طریقہ کار تک — اہم ہے۔ کسی بھی آپریشن سے پہلے بیرنگ اور لیڈ اسکرو اسمبلیوں سمیت تمام ملاوٹ کی سطحوں پر چکنا ٹھیک طور پر لاگو کیا جانا چاہیے۔ کنکشن نشانات یا گڑبڑ سے پاک ہونے چاہئیں، اور کسی بھی اندرونی زنگ یا آلودگی کو احتیاط سے صاف کیا جانا چاہیے اور زنگ مخالف کوٹنگز کے ساتھ علاج کیا جانا چاہیے تاکہ غیر ملکی مواد کو پیسنے کے عمل میں سمجھوتہ کرنے سے روکا جا سکے۔

مکینیکل اسمبلی کے معیار کا اہم کردار

گرینائٹ پر کارروائی کرنے کے لیے استعمال ہونے والی مشینری کا معیار براہ راست حتمی گرینائٹ پروڈکٹ کے استحکام سے جڑا ہوا ہے۔ یہ مکینیکل اسمبلی کی تفصیلات پر سخت توجہ کا مطالبہ کرتا ہے:

- بیئرنگ اور سیل کی سالمیت: بیرنگ کو زنگ مخالف ایجنٹوں کو ہٹانے کے لیے اچھی طرح صاف کیا جانا چاہیے اور اسمبلی سے پہلے ہموار گردش کے لیے چیک کیا جانا چاہیے۔ بیئرنگ کی تنصیب کے دوران لگائی جانے والی قوت یکساں، ہموار اور مناسب ہونی چاہیے، ریس ویز پر دباؤ سے گریز کریں اور اس بات کو یقینی بنائیں کہ آخری چہرہ شافٹ پر کھڑا ہو۔ مروڑ کو روکنے کے لیے مہروں کو ان کے نالیوں میں متوازی دبایا جانا چاہیے، جو پروسیسنگ مشین میں پلے اور عدم استحکام کو متعارف کرائے گا۔

- موشن سسٹمز کی سیدھ: پللی سسٹمز جیسے اجزاء کے لیے، ناہموار تناؤ، بیلٹ کے پھسلن، اور تیز لباس کو روکنے کے لیے محور بالکل متوازی اور سیدھ میں ہونے چاہئیں- یہ سب کمپن کا باعث بنتے ہیں جو گرینائٹ کے درست لیپنگ سے سمجھوتہ کرتے ہیں۔ اسی طرح، مشین کے کنکشن پر ملن کی سطحوں کے چپٹے پن اور حقیقی رابطے کی تصدیق اور مرمت کی جانی چاہیے اگر کسی قسم کی خرابی یا گڑبڑ کا پتہ چل جائے۔

خلاصہ طور پر، گرینائٹ کی پیمائش کا آلہ ایک پائیدار لیکن باریک ٹیون شدہ حوالہ معیار ہے۔ اس کی غیر معمولی عمر اعلیٰ معیار کے ZHHIMG® بلیک گرینائٹ کی پیداوار ہے، جس میں آپریشنل صفائی، ورک پیس کی مناسب ہینڈلنگ، اور درست مشینری کی محتاط دیکھ بھال کے ساتھ مل کر اسے حتمی، تصدیق شدہ درستگی تک پہنچایا جاتا ہے۔

پوسٹ ٹائم: اکتوبر 30-2025