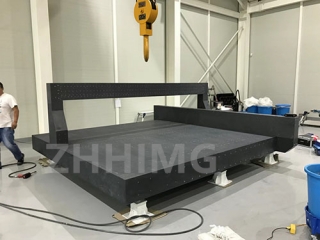

گرینائٹ معائنہ بینچوں کا ڈیزائن اور مینوفیکچرنگ مختلف صنعتوں میں درست انجینئرنگ اور کوالٹی کنٹرول میں اہم کردار ادا کرتی ہے۔ یہ خصوصی کام کی سطحیں اعلی درستگی کے ساتھ اجزاء کی پیمائش اور معائنہ کرنے کے لیے ضروری ہیں، اس بات کو یقینی بناتے ہوئے کہ مصنوعات سخت تصریحات اور معیارات پر پورا اترتی ہیں۔

گرینائٹ اپنی موروثی خصوصیات کی وجہ سے معائنہ بینچوں کے لیے انتخاب کا مواد ہے۔ یہ غیر درست، مستحکم، اور درجہ حرارت کے اتار چڑھاو کے خلاف مزاحم ہے، یہ وقت کے ساتھ ساتھ درستگی کو برقرار رکھنے کے لیے مثالی بناتا ہے۔ مینوفیکچرنگ کا عمل اعلیٰ معیار کے گرینائٹ بلاکس کے انتخاب کے ساتھ شروع ہوتا ہے، جنہیں پھر کاٹ کر پالش کیا جاتا ہے تاکہ ایک ہموار، ہموار سطح بن سکے۔ یہ پیچیدہ عمل اس بات کو یقینی بناتا ہے کہ بینچ قابل اعتماد پیمائش فراہم کر سکے، جو ایرو اسپیس، آٹوموٹو اور مینوفیکچرنگ جیسے شعبوں میں بہت ضروری ہے۔

گرینائٹ معائنہ بینچ کے ڈیزائن میں سائز، شکل اور اضافی خصوصیات سمیت مختلف عوامل پر غور کرنا شامل ہے۔ مخصوص صنعت کی ضروریات کو پورا کرنے کے لیے حسب ضرورت اکثر ضروری ہوتی ہے۔ مثال کے طور پر، کچھ بنچوں میں کلیمپنگ فکسچر کے لیے ٹی سلاٹس شامل ہو سکتے ہیں، جبکہ دیگر میں بہتر فعالیت کے لیے مربوط پیمائشی نظام ہو سکتے ہیں۔ ایرگونومکس بھی ڈیزائن میں ایک اہم کردار ادا کرتے ہیں، اس بات کو یقینی بناتے ہوئے کہ آپریٹرز آرام سے اور موثر طریقے سے کام کر سکیں۔

ایک بار ڈیزائن کو حتمی شکل دینے کے بعد، مینوفیکچرنگ کے عمل میں CNC مشینی اور درست پیسنے جیسی جدید تکنیکیں شامل ہوتی ہیں۔ یہ طریقے یقینی بناتے ہیں کہ گرینائٹ کی سطح مطلوبہ ہمواری اور سطح کی تکمیل کو حاصل کرتی ہے، جو درست پیمائش کے لیے اہم ہیں۔ مینوفیکچرنگ کے بعد، بینچز کو معیار کی سخت جانچ پڑتال سے گزرنا پڑتا ہے تاکہ یہ یقینی بنایا جا سکے کہ وہ صنعت کے معیار پر پورا اترتے ہیں۔

آخر میں، پیمائش اور معائنہ کے عمل میں درستگی کو یقینی بنانے کے لیے گرینائٹ معائنہ بینچوں کا ڈیزائن اور مینوفیکچرنگ بہت ضروری ہے۔ گرینائٹ کی منفرد خصوصیات سے فائدہ اٹھا کر اور جدید مینوفیکچرنگ تکنیکوں کو استعمال کرتے ہوئے، صنعتیں کوالٹی کنٹرول اور مصنوعات کی سالمیت کے لیے ضروری درستگی کی اعلیٰ سطح حاصل کر سکتی ہیں۔

پوسٹ ٹائم: نومبر-06-2024