میں

لتیم آئن بیٹریوں کی پیداوار کے عمل میں، کوٹنگ کا عمل، ایک کلیدی لنک کے طور پر، بیٹریوں کی کارکردگی اور حفاظت کو براہ راست متاثر کرتا ہے۔ لتیم بیٹری کوٹنگ مشین کے موشن کنٹرول پلیٹ فارم کا استحکام کوٹنگ کی درستگی میں فیصلہ کن کردار ادا کرتا ہے۔ گرینائٹ اور کاسٹ آئرن، عام طور پر استعمال ہونے والے پلیٹ فارم مواد کے طور پر، ان کے جہتی استحکام میں فرق نے بہت زیادہ توجہ مبذول کی ہے۔ یہ مضمون مادی خصوصیات، تجرباتی ڈیٹا اور عملی اطلاق کے معاملات کے ذریعے لیتھیم بیٹری کوٹنگ مشینوں کے موشن کنٹرول پلیٹ فارم پر کاسٹ آئرن کے مقابلے گرینائٹ کے جہتی استحکام میں نمایاں بہتری کا گہرائی سے تجزیہ کرے گا۔ میں

مادی خصوصیات استحکام کی بنیاد کا تعین کرتی ہیں۔

کاسٹ آئرن، ایک روایتی صنعتی مواد کے طور پر، ایک بار موشن کنٹرول پلیٹ فارم کے میدان میں اس کی بہترین کاسٹنگ کارکردگی اور لاگت کے فوائد کی وجہ سے بڑے پیمانے پر استعمال کیا جاتا تھا۔ تاہم، کاسٹ آئرن کے مواد میں موروثی نقائص ہوتے ہیں۔ اس کے اندرونی ڈھانچے میں فلیک گریفائٹ کی ایک بڑی مقدار ہوتی ہے، جو اندرونی دراڑ کے برابر ہے اور مواد کی مجموعی سختی کو کم کر دے گی۔ دریں اثنا، کاسٹ آئرن کی تھرمل توسیع کا گتانک نسبتاً زیادہ ہے، تقریباً 10-12 ×10⁻⁶/℃۔ لتیم بیٹری کوٹنگ کے طویل مدتی آپریشن سے پیدا ہونے والی گرمی کے جمع ہونے سے یہ تھرمل اخترتی کا شکار ہے۔ اس کے علاوہ، کاسٹ آئرن کے اندر معدنیات سے متعلق کشیدگی ہے. وقت گزرنے کے ساتھ، تناؤ کی رہائی پلیٹ فارم کے سائز میں ناقابل واپسی تبدیلیوں کا سبب بنے گی، جس سے کوٹنگ کی درستگی متاثر ہوگی۔ میں

گرینائٹ ایک قدرتی مواد ہے جو لاکھوں سالوں میں ارضیاتی عمل کے ذریعے تشکیل پاتا ہے۔ اس کا اندرونی کرسٹل ڈھانچہ گھنا اور یکساں ہے، اور اس میں موروثی اعلیٰ استحکام ہے۔ گرینائٹ کا لکیری توسیعی گتانک صرف 0.5-8×10⁻⁶/℃ ہے، جو کاسٹ آئرن کے 1/2-1/3 ہے، اور یہ درجہ حرارت کی تبدیلیوں کے لیے انتہائی غیر حساس ہے۔ دریں اثنا، گرینائٹ ساخت میں سخت ہے، جس کی کمپریشن طاقت 1,050-14,000 کلوگرام فی مربع سینٹی میٹر ہے۔ یہ موشن کنٹرول پلیٹ فارم کے لیے ٹھوس اور مستحکم بنیاد فراہم کرتے ہوئے بیرونی قوت کے اثرات اور کمپن کا مؤثر طریقے سے مقابلہ کر سکتا ہے۔ اس کے اندر تقریباً کوئی بقایا تناؤ نہیں ہے، اور یہ تناؤ کی رہائی کی وجہ سے جہتی تبدیلیوں کا باعث نہیں بنے گا، جو مواد کے جوہر سے پلیٹ فارم کے جہتی استحکام کو یقینی بنائے گا۔ میں

تجرباتی ڈیٹا کارکردگی کے فرق کی تصدیق کرتا ہے۔

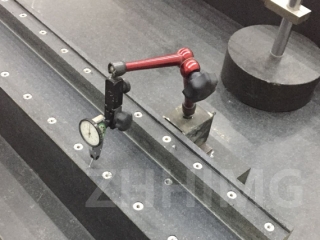

گرینائٹ اور کاسٹ آئرن کے درمیان جہتی استحکام میں فرق کا بصری طور پر موازنہ کرنے کے لیے، تحقیقی ٹیم نے ایک خاص تجربہ کیا۔ اسی تصریح کی لیتھیم بیٹری کوٹنگ مشین کے دو موشن کنٹرول پلیٹ فارمز کو منتخب کیا گیا تھا، جو بالترتیب گرینائٹ اور کاسٹ آئرن سے بنے تھے، اور اسی ماحولیاتی حالات کے تحت جانچے گئے تھے۔ اس تجربے نے لتیم بیٹری کوٹنگ مشین کے کام کرنے کے اصل منظر نامے کو نقل کیا۔ آلات کو مسلسل چلانے سے، مختلف ٹائم پوائنٹس پر پلیٹ فارم کے سائز کی تبدیلیوں کی نگرانی کی گئی۔ میں

تجرباتی نتائج سے پتہ چلتا ہے کہ 24 گھنٹے مسلسل آپریشن کے بعد، آلات کے آپریشن سے پیدا ہونے والی گرمی کی وجہ سے، کاسٹ آئرن میٹریل پلیٹ فارم کی سطح کے درجہ حرارت میں تقریباً 15 ℃ کا اضافہ ہوا، جس کے نتیجے میں پلیٹ فارم کی لمبائی سمت کے طول و عرض میں 0.03 ملی میٹر کا اضافہ ہوا۔ انہی حالات میں، گرینائٹ پلیٹ فارم کے سائز کا تغیر تقریباً نہ ہونے کے برابر ہے، اور اس کے سائز کے اتار چڑھاؤ کی حد 0.005mm سے کم ہے۔ 1000 گھنٹوں کے طویل مدتی عمر رسیدہ ٹیسٹوں کے بعد، اندرونی تناؤ کے اخراج اور تھرمل ڈیفارمیشن کے جمع ہونے کی وجہ سے، کاسٹ آئرن پلیٹ فارم کی چپٹی خامی ابتدائی 0.01mm سے 0.05mm تک پھیل گئی۔ گرینائٹ پلیٹ فارم کی چپٹی غلطی ہمیشہ 0.015mm کے اندر رکھی جاتی ہے، اور جہتی استحکام کا فائدہ واضح ہے۔ میں

عملی استعمال میں نمایاں کامیابیاں

ایک بڑی لتیم بیٹری مینوفیکچرنگ انٹرپرائز کی اصل پیداوار میں، کاسٹ آئرن موشن کنٹرول پلیٹ فارم ایک بار استعمال کیے جاتے تھے۔ جیسے جیسے آلات کا آپریٹنگ ٹائم بڑھتا گیا، کوٹنگ کی درستگی میں بتدریج کمی آتی گئی، جس کے نتیجے میں کوٹنگ کی ناہموار موٹائی، بیٹری الیکٹروڈ شیٹس کی ناقص مستقل مزاجی، اور 8% تک اعلیٰ پروڈکٹ کی شرح خراب ہوئی۔ اس مسئلے کو حل کرنے کے لیے، انٹرپرائز نے کچھ آلات کے موشن کنٹرول پلیٹ فارم کو گرینائٹ مواد سے بدل دیا۔ میں

تبدیلی کے بعد، سامان کی جہتی استحکام کو نمایاں طور پر بہتر بنایا گیا ہے. چھ ماہ کے پروڈکشن سائیکل کے دوران، گرینائٹ پلیٹ فارم استعمال کرنے والی کوٹنگ مشین نے کوٹنگ کی موٹائی کی خامی کو ہمیشہ ±2μm کے اندر رکھا، اور خراب مصنوعات کی شرح کو نمایاں طور پر کم کر کے 3% سے بھی کم کر دیا گیا۔ دریں اثنا، چونکہ گرینائٹ پلیٹ فارمز کو کاسٹ آئرن پلیٹ فارمز کی طرح بار بار درست انشانکن اور دیکھ بھال کی ضرورت نہیں ہوتی ہے، اس لیے وہ کاروباری اداروں کو ہر سال سازوسامان کی بحالی کے اخراجات اور ڈاؤن ٹائم کی ایک خاصی رقم بچاتے ہیں، اور پیداواری کارکردگی میں 15% سے زیادہ اضافہ کرتے ہیں۔ میں

آخر میں، لیتھیم بیٹری کوٹنگ مشینوں کے موشن کنٹرول پلیٹ فارم کے استعمال میں، گرینائٹ، اپنی شاندار مادی خصوصیات کے ساتھ، جہتی استحکام کے لحاظ سے کاسٹ آئرن کو نمایاں طور پر پیچھے چھوڑ دیتا ہے۔ چاہے مادی نوعیت، تجرباتی اعداد و شمار، یا عملی اطلاق کے اثرات کے نقطہ نظر سے، گرینائٹ لیتھیم بیٹری کوٹنگ کے عمل کی اعلیٰ درستگی اور مستحکم پیداوار کے لیے ایک قابل اعتماد ضمانت فراہم کرتا ہے۔ لیتھیم بیٹری انڈسٹری میں مصنوعات کے معیار کی ضروریات میں مسلسل بہتری کے ساتھ، گرینائٹ سے بنے موشن کنٹرول پلیٹ فارم صنعت میں مرکزی دھارے کا انتخاب بننے کے پابند ہیں۔

پوسٹ ٹائم: مئی 22-2025