گرینائٹ پریسجن بیرنگ کے لیے تنصیب کی مناسب تکنیک

گرینائٹ درستگی والے بیرنگ کی تنصیب کا عمل تفصیل پر پوری توجہ کا متقاضی ہے، کیوں کہ معمولی غلطی بھی جزو کی موروثی درستگی کی خصوصیات سے سمجھوتہ کر سکتی ہے۔ کسی بھی تنصیب کو شروع کرنے سے پہلے، میں ہمیشہ تجویز کرتا ہوں کہ اجزاء کی سالمیت، کنکشن کی درستگی، اور منسلک حرکت پذیر حصوں کی فعالیت کی تصدیق کے لیے پہلے سے انسٹالیشن کا مکمل معائنہ کریں۔ اس ابتدائی جانچ میں سنکنرن یا نقصان کی علامات کے لیے بیئرنگ ریس ویز اور رولنگ عناصر کی جانچ کرنا، بغیر مزاحمت کے ہموار حرکت کو یقینی بنانا شامل ہونا چاہیے- ایک قدم جسے اکثر نظر انداز کیا جاتا ہے لیکن وقت سے پہلے پہننے سے بچنے کے لیے اہم ہے۔

بیرنگ لگانے کی تیاری کرتے وقت، حفاظتی کوٹنگز یا باقیات کو ہٹانے کے لیے تمام سطحوں کو صاف کرکے شروع کریں۔ آئسوپروپل الکحل (70-75% ارتکاز) والا لنٹ فری کپڑا اس کام کے لیے بہترین کام کرتا ہے، کیونکہ یہ باقیات چھوڑے بغیر مکمل طور پر بخارات بن جاتا ہے جو فٹنگ برداشت کو متاثر کر سکتا ہے۔ صفائی کے اس عمل کے دوران، بیئرنگ انٹرفیس پر خصوصی توجہ دیں۔ تنصیب کے دوران سطحوں کے درمیان پھنس جانے والا کوئی بھی ذرات غیر مساوی تناؤ پیدا کر سکتا ہے جو وقت کے ساتھ ساتھ درستگی کو کم کرتا ہے۔

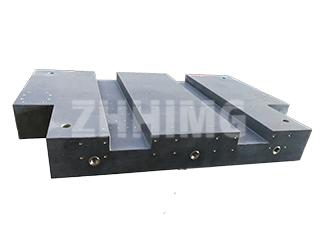

اصل بڑھتے ہوئے عمل کے لیے احتیاط سے ہینڈلنگ کی ضرورت ہوتی ہے تاکہ گرینائٹ کی درست زمینی سطحوں کو نقصان نہ پہنچے۔

درست بیرنگ کے لیے، معیاری حالات کے لیے لیتھیم گاڑھی معدنی چکنائی (NLGI گریڈ 2) یا تیز رفتار/زیادہ درجہ حرارت والے ماحول کے لیے SKF LGLT 2 مصنوعی چکنائی استعمال کریں۔ 25-35% خالی جگہ پر بیرنگ بھریں اور چکنا کرنے والے کو یکساں طور پر تقسیم کرنے کے لیے کم رفتار رن ان انجام دیں۔

بیرنگ کو صحیح طریقے سے محفوظ کرنے میں آپریشنل ضروریات کی بنیاد پر مناسب اینٹی لوزنگ ڈیوائسز کا انتخاب شامل ہے۔ اختیارات میں ڈبل نٹس، اسپرنگ واشر، اسپلٹ پن، یا سلاٹڈ نٹس اور ٹیب واشرز کے ساتھ لاک واشر شامل ہیں، ہر ایک مختلف ایپلی کیشنز میں الگ الگ فوائد پیش کرتا ہے۔ ایک سے زیادہ بولٹ کو سخت کرتے وقت، ہمیشہ کراس کراس سیکوئنس کا استعمال کریں، دوسرے پر جانے سے پہلے ایک فاسٹنر کو مکمل طور پر سخت کرنے کے بجائے آہستہ آہستہ ٹارک میں اضافہ کریں۔ یہ تکنیک بیئرنگ ہاؤسنگ کے ارد گرد یکساں کلیمپنگ فورس کو یقینی بناتی ہے۔ لمبی پٹی کے کنکشن کے لیے، مرکز سے سخت ہونا شروع کریں اور ملن کی سطحوں کو مسخ کرنے یا خراب ہونے سے روکنے کے لیے دونوں سمتوں میں باہر کی طرف کام کریں۔ انگوٹھے کا ایک اچھا اصول یہ ہے کہ دھاگے کے سروں کو 1-2 دھاگوں کے ذریعے گری دار میوے سے باہر نکلے ہوئے چھوڑ دیا جائے تاکہ مکمل مشغولیت کو یقینی بنایا جاسکے۔

مکینیکل تنصیب کے بعد، گرینائٹ کے اجزاء کو سیدھ میں کرنے کا اہم عمل شروع ہوتا ہے۔ الیکٹرانک لیول یا پریزین اسپرٹ لیول کا استعمال کرتے ہوئے، آلے کو سطح پر متعدد پوائنٹس پر رکھیں تاکہ ہم آہنگی کی جانچ کریں۔ اگر بلبلا مرکز کے بائیں طرف ظاہر ہوتا ہے، تو بائیں طرف اونچا ہوتا ہے۔ اگر صحیح ہے تو، دائیں طرف ایڈجسٹمنٹ کی ضرورت ہے. صحیح افقی سیدھ اس وقت حاصل کی جاتی ہے جب بلبلہ تمام پیمائشی نقطوں پر مرکز میں رہتا ہے—ایک ایسا قدم جو بعد میں ہونے والی تمام مشینی یا پیمائشی کارروائیوں کی درستگی کو براہ راست متاثر کرتا ہے۔

تنصیب کے آخری مرحلے میں آغاز کی ترتیب کی نگرانی شامل ہے تاکہ یہ یقینی بنایا جا سکے کہ تمام پیرامیٹرز قابل قبول حدود میں آتے ہیں۔ مشاہدہ کرنے کے لیے کلیدی میٹرکس میں گھومنے کی رفتار، نقل و حرکت کی ہمواری، تکلی کا رویہ، چکنا دباؤ اور درجہ حرارت، نیز کمپن اور شور کی سطح شامل ہیں۔ میں ہمیشہ مستقبل کے حوالے کے لیے ان ابتدائی ریڈنگز کے لاگ کو برقرار رکھنے کی سفارش کرتا ہوں، کیونکہ وہ عام آپریشن کے لیے ایک بنیادی لائن قائم کرتے ہیں۔ صرف اس صورت میں جب تمام سٹارٹ اپ پیرامیٹرز مخصوص رواداری کے اندر مستحکم ہوں آپ کو آپریشنل ٹیسٹنگ کے لیے آگے بڑھنا چاہیے، جس میں فیڈ ریٹس کی تصدیق، ٹریول ایڈجسٹمنٹ، لفٹنگ میکانزم کی فعالیت، اور اسپنڈل روٹیشن کی درستگی شامل ہونی چاہیے۔

گرینائٹ اجزاء کی عمر کو زیادہ سے زیادہ کرنے کے لیے ضروری دیکھ بھال کے طریقے

اگرچہ گرینائٹ کی موروثی خصوصیات بہترین پائیداری فراہم کرتی ہیں، لیکن درست استعمال میں اس کی لمبی عمر بالآخر مناسب دیکھ بھال کے پروٹوکول کو نافذ کرنے پر منحصر ہے جو اس کی ساختی سالمیت اور درست خصوصیات کی حفاظت کرتے ہیں۔ گرینائٹ کی سطحوں کے ساتھ کیلیبریشن لیبارٹریوں کو برسوں تک برقرار رکھنے کے بعد، میں نے دیکھ بھال کا ایک معمول تیار کیا ہے جو مستقل طور پر اجزاء کی زندگی کو مینوفیکچرر کے تخمینوں سے آگے بڑھاتا ہے — اکثر 30% یا اس سے زیادہ — جبکہ اہم درستگی کی خصوصیات کو محفوظ رکھتے ہوئے

ماحولیاتی کنٹرول مؤثر گرینائٹ اجزاء کی بحالی کی بنیاد بناتا ہے.

45-55% نمی کے ساتھ آپریٹنگ ماحول کو 20±2°C پر برقرار رکھیں۔ 75% isopropyl الکحل اور نرم مائیکرو فائبر کپڑوں کا استعمال کرتے ہوئے سطحوں کو صاف کریں۔ تیزابی کلینرز سے پرہیز کریں۔ ±0.005mm/m کے اندر چپٹی پن کی تصدیق کرنے کے لیے لیزر انٹرفیرو میٹرز (جیسے، Renishaw) کے ساتھ سالانہ کیلیبریشن شیڈول کریں۔

یہ صحت سے متعلق آلات کو مستحکم حالات میں نصب کیا جانا چاہئے. وہ تھرمل سائیکل، نمی جذب، اور ذرات کے رگڑ کو روکتے ہیں جو سطح کو ختم کرتے ہیں۔

جب کنٹرول ناگزیر ہوں تو غیر آپریشنل ادوار کے دوران موصلیت والے کور استعمال کریں۔ وہ روزانہ حرارتی چکر کے ساتھ سہولیات میں درجہ حرارت کے اتار چڑھاو کے خلاف بفر ہوتے ہیں۔

روزانہ استعمال کے طریقے طویل مدتی کارکردگی کو نمایاں طور پر متاثر کرتے ہیں۔ ورک پیس کو ہمیشہ گرینائٹ کی سطحوں پر آہستہ سے رکھیں تاکہ اثر سے ہونے والے نقصان سے بچا جا سکے۔

کھردرے مواد کو کبھی بھی درست زمینی سطحوں پر نہ پھسلیں۔ یہ مائیکرو سکریچ کو روکتا ہے جو وقت کے ساتھ پیمائش کی درستگی سے سمجھوتہ کرتے ہیں۔

لوڈ کی حد کا احترام کرنا بھی اتنا ہی اہم ہے۔ درجہ بندی کی گنجائش سے تجاوز کرنے سے فوری نقصان اور بتدریج اخترتی درستگی کو متاثر کرنے کا خطرہ ہے۔

میں تمام آپریٹرز کے لیے ایک مستقل یاد دہانی کے طور پر ہر ورک سٹیشن کے قریب لیمینیٹڈ لوڈ کی گنجائش کا چارٹ رکھتا ہوں۔

گرینائٹ کی صحت سے متعلق خصوصیات کو محفوظ رکھنے کے لیے باقاعدہ صفائی ضروری ہے۔ ہر استعمال کے بعد، تمام ملبے کو ہٹا دیں اور سطح کو نرم کپڑے سے صاف کریں۔

مائیکرو فائبر باریک ذرات کو کھرچائے بغیر پھنسانے کے لیے بہترین کام کرتا ہے۔ مکمل صفائی کے لیے، پتھر کی سطحوں کے لیے تیار کردہ غیر جانبدار pH صابن کا استعمال کریں۔

سخت کیمیکلز یا کھرچنے والے کلینرز سے پرہیز کریں جو فنش کو کھینچ سکتے ہیں یا ختم کرسکتے ہیں۔ میری ٹیم 75% isopropyl الکحل استعمال کرتی ہے تاکہ اجزاء کو نقصان پہنچائے بغیر تیل کو ہٹایا جا سکے۔

جب لمبے عرصے تک استعمال میں نہ ہوں تو، مناسب اسٹوریج اہم ہو جاتا ہے۔ ذخیرہ کرنے سے پہلے تمام سطحوں کو اچھی طرح صاف کریں۔

دھاتی اجزاء پر زنگ روکنے والے کی پتلی کوٹ لگائیں۔ پوری اسمبلی کو سانس لینے کے قابل، دھول سے بچنے والے کور سے ڈھانپیں۔

میں طویل مدتی اسٹوریج کے لیے اصل پیکیجنگ استعمال کرنے کی تجویز کرتا ہوں۔ یہ پریشر پوائنٹس بنائے بغیر اجزاء کو سپورٹ کرتا ہے جو وارپنگ کا سبب بن سکتے ہیں۔

موسمی کارروائیوں کے لیے، یہ سٹوریج پروٹوکول بیکار ادوار کے دوران گاڑھا ہونے اور درجہ حرارت سے متعلق دباؤ کو روکتا ہے۔

اکثر نظر انداز کیا جانے والا پہلو کسی بھی حرکت کے بعد دوبارہ برابر کرنا ہے۔ یہاں تک کہ معمولی ریپوزیشننگ بھی درست ٹولز میں خلل ڈال سکتی ہے۔

ابتدائی تنصیب سے الیکٹرانک یا روح کی سطح کی تکنیک کا استعمال کرتے ہوئے افقی سیدھ کو دوبارہ ترتیب دیں۔ بہت سے درستگی کے مسائل حرکت کے بعد غیر سطحی اجزاء پر واپس آتے ہیں۔

کارکردگی کو متاثر کرنے سے پہلے ممکنہ مسائل کی نشاندہی کرنے کے لیے باقاعدہ معائنہ کا شیڈول قائم کریں۔ ہفتہ وار چیکس میں سطح کی حالت کا جائزہ شامل ہونا چاہیے۔

سہ ماہی معائنے میں درست آلات کا استعمال کرتے ہوئے ہمواری اور ہم آہنگی کی تفصیلی پیمائش شامل ہو سکتی ہے۔ ان کو دستاویز کرنے سے بحالی کی تاریخ بنتی ہے۔

اس سے یہ اندازہ لگانے میں مدد ملتی ہے کہ کب روک تھام کی دیکھ بھال کی ضرورت ہوتی ہے، غیر متوقع ناکامیوں کے بجائے شیڈول ڈاؤن ٹائم کی اجازت دیتا ہے۔ فعال صنعتی پتھر کی دیکھ بھال کے ساتھ سہولیات طویل خدمت زندگی اور اپنے آلات سے زیادہ قابل اعتماد کارکردگی حاصل کرتی ہیں۔

گرینائٹ کی غیر معمولی جہتی استحکام اور پہننے کی مزاحمت اسے درست مشینری کے اجزاء کے لیے انمول بناتی ہے۔ یہ فوائد مناسب تنصیب اور دیکھ بھال کے طریقوں سے پوری طرح حاصل ہوتے ہیں۔

جیسا کہ ہم نے دریافت کیا ہے، تنصیب کے دوران سیدھ، صفائی، اور ماحولیاتی کنٹرول پر محتاط توجہ طویل مدتی کارکردگی کی بنیاد قائم کرتی ہے۔ مسلسل دیکھ بھال درستگی کو محفوظ رکھتی ہے اور سروس کی زندگی کو بڑھاتی ہے۔

ان خصوصی اجزاء کے ساتھ کام کرنے والے مینوفیکچرنگ پیشہ ور افراد کے لیے، ان تکنیکوں میں مہارت حاصل کرنے سے ڈاؤن ٹائم اور کم متبادل لاگت کم ہوتی ہے۔ وہ مستقل طور پر قابل اعتماد صحت سے متعلق پیمائش کو یقینی بناتے ہیں۔

یاد رکھیں کہ گرینائٹ کی درستگی کی پیمائش کے اوزار مینوفیکچرنگ کے معیار میں ایک اہم سرمایہ کاری کی نمائندگی کرتے ہیں۔ مناسب دیکھ بھال کے ذریعے اس سرمایہ کاری کا تحفظ یقینی بناتا ہے کہ سازوسامان آنے والے سالوں کے لیے درست نتائج فراہم کرتا ہے۔

پوسٹ ٹائم: نومبر-19-2025