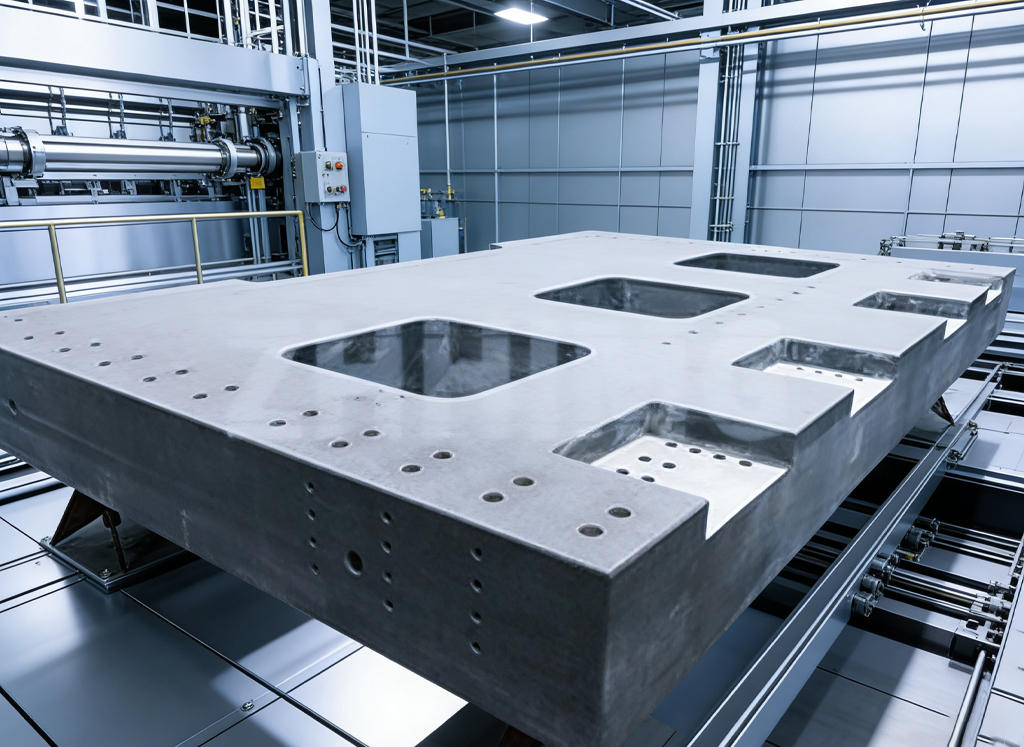

الٹرا پریسجن میٹرولوجی اور ہائی اسٹیک مینوفیکچرنگ کے دائرے میں - ایرو اسپیس معائنہ سے لے کر مولڈ مینوفیکچرنگ تک -صحت سے متعلق گرینائٹ سطحپلیٹ جہتی سچائی کی بنیاد کے طور پر کام کرتی ہے۔ اگرچہ اس کی سطح کی ہمواری سب سے زیادہ توجہ حاصل کرتی ہے، موٹائی کا بنیادی سوال بھی اتنا ہی اہم ہے، بنیادی انجینئرنگ متغیر کے طور پر کام کرتا ہے جو پلیٹ فارم کی کارکردگی کو بوجھ کے تحت اور اس کے طویل مدتی جیومیٹرک استحکام کا حکم دیتا ہے۔

گرینائٹ پلیٹ فارم کی موٹائی کا انتخاب من مانی نہیں کیا جاتا ہے۔ یہ سخت انجینئرنگ اصولوں سے اخذ کردہ ایک احتیاط سے کیلکولیشن شدہ طول و عرض ہے، جو پلیٹ کی بوجھ برداشت کرنے کی صلاحیت، سختی، اور واقعی ایک غیر متزلزل ڈیٹم ہوائی جہاز کے طور پر کام کرنے کی صلاحیت سے براہ راست منسلک ہوتا ہے۔ اس تعلق کو سمجھنا انجینئرز اور کوالٹی مینیجرز کے لیے بہت ضروری ہے جن کا مقصد اپنے معائنہ اور اسمبلی کے عمل کو بہتر بنانا ہے۔

استحکام کی طبیعیات: موٹائی کیوں اہمیت رکھتی ہے۔

گرینائٹ سرفیس پلیٹ کا بنیادی مقصد انحراف کے خلاف مزاحمت کرنا ہے۔ جب پیمائش کے آلات، فکسچر، اور بھاری اجزاء کو سطح پر رکھا جاتا ہے، تو کشش ثقل نیچے کی طرف قوت کا استعمال کرتی ہے۔ اگر پلیٹ میں مناسب موٹائی کی کمی ہے، تو یہ باریک بینی سے جھک جائے گی، جس سے پیمائش میں ناقابل قبول جیومیٹرک غلطیاں آئیں گی۔

یہ تعلق مادی میکانکس کے اصولوں سے چلتا ہے، جہاں سلیب کی سختی تیزی سے اس کی موٹائی سے متعلق ہوتی ہے۔

-

انحطاط کے خلاف مزاحمت (سختی): بیم یا پلیٹ کی سختی اس کی موٹائی (I ∝ h³) کے مکعب سے متعلق ہے، جہاں $I$ جڑتا کا رقبہ ہے اور h موٹائی ہے۔ اس کا مطلب ہے کہ گرینائٹ پلیٹ فارم کی موٹائی کو دوگنا کرنے سے اس کی سختی آٹھ کے عنصر سے بڑھ جاتی ہے۔ ZHHIMG® کے ہائی ڈینسٹی بلیک گرینائٹ (تقریباً 3100 kg/m³) کے لیے، اس موروثی مواد کی سختی کو بڑھایا جاتا ہے، جس کے نتیجے میں بوجھ کے نیچے لچکدار اخترتی کے خلاف اعلیٰ مزاحمت ہوتی ہے۔

-

بوجھ برداشت کرنے کی صلاحیت میں اضافہ: چونکہ سختی تیزی سے موٹائی سے منسلک ہوتی ہے، مناسب موٹائی کا تعین مناسب بوجھ برداشت کرنے کی صلاحیت کو یقینی بنانے کے لیے انجینئرنگ کا بنیادی چیلنج ہے۔ بڑی، ہیوی ڈیوٹی پلیٹوں کے لیے—جیسے کہ وہ CMM بیس کے طور پر استعمال ہوتی ہیں یا بڑے پیمانے پر ہائی پریسجن ایرو اسپیس پرزوں کا معائنہ کرنے کے لیے— موٹائی اس بات کو یقینی بنانے کے لیے کافی ہونی چاہیے کہ زیادہ سے زیادہ متوقع بوجھ اہم پیمائش کی رواداری (سب مائکرون پریزیشن) سے بہت نیچے انحراف کا سبب بنتا ہے۔

-

وائبریشن ڈیمپنگ ماس: جب کہ گرینائٹ کی اندرونی ساخت بہترین کمپن ڈیمپنگ فراہم کرتی ہے، ایک موٹی پلیٹ کافی بڑے پیمانے پر اضافہ کرتی ہے۔ یہ بڑھتا ہوا ماس پلیٹ کی قدرتی گونجنے والی فریکوئنسی کو کم کرتا ہے، اسے عام آپریشنل اور ماحولیاتی کمپن فریکوئنسی (HVAC، فٹ ٹریفک) سے دور کرتا ہے۔ یہ غیر فعال تنہائی ان ایپلی کیشنز کے لیے اہم ہے جن کے لیے مستحکم، شور سے پاک میٹرولوجی کی ضرورت ہوتی ہے۔

انجینئرنگ کا تعین: مطلوبہ موٹائی کا حساب لگانا

مثالی موٹائی کا تعین کرنے کے عمل میں درخواست کے مخصوص مطالبات کا تفصیلی تجزیہ شامل ہے:

-

درخواست رواداری (درستگی کا درجہ): پہلا اور سب سے اہم عنصر پلیٹ کا مطلوبہ درستگی کا درجہ ہے (مثلاً، گریڈ B، A، AA، یا مطلوبہ گریڈ 00)۔ سخت رواداری کو تمام حالات میں چپٹی برقرار رکھنے کے لیے زیادہ سختی کی ضرورت ہوتی ہے، زیادہ موٹائی کی ضرورت ہوتی ہے۔

-

سائز اور اسپین: بڑی سطح کی پلیٹوں کو غیر تعاون یافتہ اسپین کی تلافی کے لیے متناسب طور پر زیادہ موٹائی کی ضرورت ہوتی ہے۔ ناکافی موٹائی کے ساتھ ایک بڑی پلیٹ اپنے ہی وزن کے نیچے جھک جائے گی، یہاں تک کہ بیرونی بوجھ کے بغیر۔ ZHHIMG® کی 20 میٹر لمبائی تک یک سنگی گرینائٹ مشین سٹرکچرز تیار کرنے کی صلاحیت کو انجینئرنگ کی مہارت کی حمایت حاصل ہے جو اس طرح کے وسیع اسپین کے لیے مطلوبہ موٹائی کا ٹھیک ٹھیک حساب لگاتی ہے۔

-

تقسیم اور زیادہ سے زیادہ بوجھ: انجینئرز کو پیمائش کے آلات، فکسچر اور خود حصہ کے کل وزن کا حساب دینا چاہیے۔ ڈیزائن کو بین الاقوامی معیارات (ASME B89.3.7, DIN 876) کی طرف سے بیان کردہ زیادہ سے زیادہ قابل اجازت انحراف سے تجاوز کیے بغیر زیادہ سے زیادہ مرتکز بوجھ (مثال کے طور پر ایک مقامی CMM کالم) کو ہینڈل کرنا چاہیے۔

معیاری تجارتی پلیٹ کے لیے، موٹائی کے چارٹ اکثر استعمال ہوتے ہیں۔ تاہم، اپنی مرضی کے مطابق انجنیئرڈ گرینائٹ کے اجزاء یا گرینائٹ مشین کے ڈھانچے کے لیے جہاں پلیٹ کو انتہائی حساس آلات جیسے ایئر بیرنگ یا لیزر انٹرفیرومیٹر کو سپورٹ کرنا چاہیے، ایک مکمل محدود عنصر تجزیہ (FEA) اکثر دباؤ اور انحراف کو درست طریقے سے ماڈل کرنے کے لیے استعمال کیا جاتا ہے، جس سے مطلوبہ ہندسی استحکام کی ضمانت دی جاتی ہے۔

بوجھ سے آگے استحکام: تھرمل فیکٹر

موٹائی اور استحکام کے درمیان تعلق تھرمل ڈومین میں مکینیکل انحراف سے آگے بڑھتا ہے۔

-

تھرمل جڑتا: ایک موٹا پلیٹ فارم زیادہ تھرمل جڑتا رکھتا ہے۔ اس کا مطلب ہے کہ محیطی درجہ حرارت کے اتار چڑھاو کو گرینائٹ میں گھسنے اور اس کے بنیادی درجہ حرارت کو متاثر کرنے میں کافی زیادہ وقت لگتا ہے۔ یہ دیکھتے ہوئے کہ گرینائٹ کا کم کوفیشینٹ آف تھرمل ایکسپینشن (CTE) پہلے سے ہی اسٹیل پر بہت بڑا فائدہ ہے، موٹائی سے اضافی تھرمل جڑتا اعلی طویل مدتی جہتی استحکام کو یقینی بناتا ہے، جو لیبارٹری کے ماحول میں توسیعی مدت کے دوران کیے جانے والے آپریشنز کے لیے ضروری ہے۔ یہاں تک کہ 10,000 m² مستقل درجہ حرارت اور نمی ورکشاپ کے اندر بھی، اس اندرونی استحکام کو ترجیح دی جاتی ہے۔

-

تناؤ میں کمی: ایک موٹا ماس اندرونی درجہ حرارت کے میلان کو کم کرنے میں مدد کرتا ہے، پلیٹ کے مختلف حصوں کو مختلف شرحوں پر پھیلنے یا سکڑنے سے روکتا ہے۔ یہ باریک وار پیج کے خطرے کو کم کرتا ہے جو ہمارے سخت لیپنگ کے عمل کے ذریعے حاصل کردہ نینو میٹر لیول کی درستگی سے سمجھوتہ کر سکتا ہے۔

ZHHIMG®: غیر سمجھوتہ کرنے والی کارکردگی کے لیے انجینئرنگ کی موٹائی

ZHHUI گروپ میں، موٹائی کا تعین ایک اہم انجینئرنگ فیصلہ ہے جو اعلیٰ ترین بین الاقوامی معیارات کے عزم کے ذریعے کارفرما ہے۔ ہم اپنے ملکیتی ZHHIMG® بلیک گرینائٹ کے بارے میں اپنے علم سے فائدہ اٹھاتے ہیں جو کہ خاص طور پر اس کی اعلی کثافت کے لیے منتخب کیا گیا ہے تاکہ ممکنہ پتلی پلیٹ کو تیار کیا جا سکے جو اب بھی کلائنٹ کی تصریحات کے لیے درکار استحکام اور بوجھ برداشت کرنے کی صلاحیت سے زیادہ ہو۔

ہماری مینوفیکچرنگ اخلاقیات، "صحت سے متعلق کاروبار زیادہ مطالبہ نہیں کر سکتا،" یہ حکم دیتا ہے کہ ہم لاگت کے لیے استحکام پر سمجھوتہ نہیں کرتے ہیں۔ چاہے ہم ایک معیاری گرینائٹ میژرنگ رولر بنا رہے ہوں یا ایک پیچیدہ، ملٹی ٹن گرینائٹ گینٹری بیس، انجینئرڈ موٹائی استحکام کی خاموش ضمانت ہے، اس بات کو یقینی بناتی ہے کہ حتمی مصدقہ پروڈکٹ غیر متزلزل، صفر حوالہ طیارہ فراہم کرتا ہے جس کا مطالبہ دنیا کی سب سے زیادہ محنت کرنے والی صنعتوں نے کیا ہے۔

پوسٹ ٹائم: دسمبر-16-2025