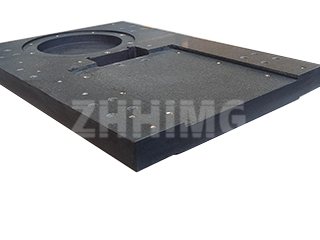

جدید میٹرولوجی اور بڑے پیمانے پر مینوفیکچرنگ کے تقاضوں کے لیے اکثر گرینائٹ پلیٹ فارم کی ضرورت ہوتی ہے جو کسی ایک بلاک سے کہیں زیادہ بڑا ہو جو ایک کان فراہم کر سکتا ہے۔ یہ انتہائی درست انجینئرنگ میں سب سے زیادہ نفیس چیلنجوں میں سے ایک کی طرف لے جاتا ہے: ایک کٹے ہوئے یا جوائنٹڈ گرینائٹ پلیٹ فارم کی تخلیق جو ایک ہی ٹکڑے کی یک سنگی استحکام اور مائکرون سطح کی درستگی کے ساتھ کارکردگی کا مظاہرہ کرتا ہے۔

ZHONGHUI گروپ (ZHHIMG®) میں، اس چیلنج کو حل کرنا محض ٹکڑوں کو ایک ساتھ باندھنے کے بارے میں نہیں ہے۔ یہ جوائنٹ کو میٹرولوجیکل طور پر پوشیدہ بنانے کے بارے میں ہے۔

سنگل بلاک کی حدود سے باہر

بڑی کوآرڈینیٹ میسرنگ مشینوں (سی ایم ایم)، ایرو اسپیس انسپیکشن ٹولز، یا کسٹم ہائی اسپیڈ گینٹری سسٹمز کے لیے فاؤنڈیشن ڈیزائن کرتے وقت، سائز کی رکاوٹوں کے لیے ہمیں متعدد گرینائٹ حصوں کو یکجا کرنے کی ضرورت ہوتی ہے۔ پلیٹ فارم کی سالمیت کو یقینی بنانے کے لیے، ہماری توجہ دو اہم شعبوں کی طرف منتقل ہوتی ہے: سطحی تیاری اور پوری اسمبلی کی مربوط کیلیبریشن۔

یہ عمل گرینائٹ کے کناروں کی تیاری کے ساتھ شروع ہوتا ہے جو اسپلائس پر ملیں گے۔ یہ سطحیں صرف زمینی فلیٹ نہیں ہیں۔ غیر معمولی سیدھی اور بے عیب رابطے کی سطح کو حاصل کرنے کے لیے انہیں ہاتھ سے لپیٹ دیا جاتا ہے۔ یہ مطلوبہ تیاری حصوں کے درمیان تقریباً کامل، خلاء سے پاک فزیکل انٹرفیس کو یقینی بناتی ہے، جس میں کسی بھی جہتی انحراف کو مائکرون کے حصوں میں ماپا جاتا ہے — ایک رواداری پلیٹ فارم کی مجموعی مطلوبہ ہمواری سے کہیں زیادہ سخت ہے۔

ساختی Epoxy: درستگی کا غیر مرئی بانڈ

کنکشن کے طریقہ کار کا انتخاب اہم ہے۔ روایتی مکینیکل فاسٹنرز، جیسے بولٹ، مقامی تناؤ کو متعارف کراتے ہیں، جو بنیادی طور پر گرینائٹ کے قدرتی استحکام اور اس کی کمپن کو کم کرنے والی خصوصیات سے سمجھوتہ کرتا ہے۔

ایک مستقل، اعلیٰ درستگی والی اسمبلی کے لیے، صنعت کا معیار اور ہمارا ترجیحی طریقہ اعلیٰ کارکردگی والی ساختی Epoxy بانڈنگ ہے۔ یہ خصوصی رال ایک پتلی، انتہائی سخت چپکنے والی تہہ کے طور پر کام کرتی ہے جو بے پناہ ساختی سالمیت پیش کرتی ہے۔ اہم طور پر، ایپوکسی مشترکہ انٹرفیس کی پوری لمبائی اور گہرائی میں یکساں طور پر تناؤ کو تقسیم کرتا ہے۔ یہ ہموار بانڈ بڑے پلیٹ فارم کو ایک واحد، مسلسل، یکساں ماس کے طور پر انجام دینے میں مدد کرتا ہے، مقامی تحریفات کو روکتا ہے جو پیمائش کے اعداد و شمار کو ترچھا کر سکتے ہیں۔ نتیجہ ایک مستقل، غیر شفٹ سیٹ ہے جو اسمبلی کے دوران حاصل کی گئی درستگی میں بند ہوجاتا ہے۔

حتمی جانچ: وسیع سطح پر درستگی کی ضمانت

جوائنٹ کی صحیح درستگی حتمی طور پر سائٹ پر کیلیبریشن کے دوران تصدیق کی جاتی ہے۔ ایک بار جب ٹکڑوں کو محفوظ طریقے سے جوڑ دیا جاتا ہے اور اسمبلی کو اس کے حسب ضرورت انجینئرڈ، انتہائی سخت سپورٹ اسٹینڈ پر سیٹ کیا جاتا ہے، تو پوری سطح کو ایک سمجھا جاتا ہے۔

ہمارے ماہر انجینئرز فائنل لیپنگ اور ایڈجسٹمنٹ کرنے کے لیے جدید آپٹیکل ٹولز کا استعمال کرتے ہیں، بشمول الیکٹرانک لیول اور لیزر انٹرفیرو میٹر۔ وہ پورے پلیٹ فارم کو کیلیبریٹ کرتے ہیں، مائیکرو ایڈجسٹمنٹ کرتے ہیں اور منتخب طور پر جوائنٹ لائن کے اس پار لیپ کرتے ہیں جب تک کہ مطلوبہ مجموعی ہمواری اور دوبارہ پڑھنے کی وضاحتیں (اکثر ASME B89.3.7 یا DIN 876 کے سخت معیارات کے مطابق) حاصل نہ ہو جائیں۔ اسپلائس کے پار سطح کے تسلسل کی قطعی طور پر حساس پیمائش کے آلات کو براہ راست جوائنٹ پر منتقل کرکے تصدیق کی جاتی ہے، اس بات کی تصدیق ہوتی ہے کہ کوئی قابل شناخت قدم یا وقفہ نہیں ہے۔

جدید مینوفیکچرنگ سسٹمز کے لیے، ایک ہموار، جوائنٹڈ گرینائٹ پلیٹ فارم کوئی سمجھوتہ نہیں ہے- یہ ایک ثابت شدہ، قابل اعتماد انجینئرنگ کی ضرورت ہے۔ ہم آپ کو اس بات پر بات کرنے کے لیے ہم سے رابطہ کرنے کی دعوت دیتے ہیں کہ ہم کس طرح ایک فاؤنڈیشن کو اپنی مرضی کے مطابق ڈیزائن اور اسمبل کر سکتے ہیں جو آپ کے بڑے پیمانے پر میٹرولوجی کی ضروریات کو بے مثال درستگی کے ساتھ پورا کرتی ہے۔

پوسٹ ٹائم: اکتوبر 17-2025