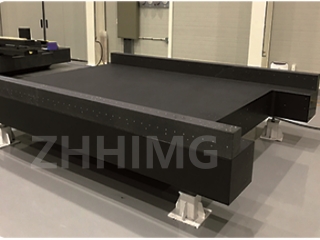

صحت سے متعلق گرینائٹ بڑے پیمانے پر مختلف صنعتوں جیسے مکینیکل انجینئرنگ، میٹرولوجی، اور آپٹیکل صنعتوں میں استعمال ہوتا ہے۔ یہ مواد اپنی بہترین استحکام، استحکام اور درستگی کے لیے جانا جاتا ہے۔ تاہم، وقت کے ساتھ، عین مطابق گرینائٹ ٹوٹ پھوٹ، حادثاتی اثرات، یا انتہائی درجہ حرارت کی نمائش کی وجہ سے خراب ہو سکتا ہے۔ یہ اس کی درستگی سے سمجھوتہ کر سکتا ہے اور اس کی ظاہری شکل کو متاثر کر سکتا ہے۔

اگر آپ کو اس مسئلے کا سامنا ہے تو پریشان نہ ہوں۔ اس آرٹیکل میں، ہم آپ کی رہنمائی کریں گے تاکہ خراب شدہ عین مطابق گرینائٹ کی ظاہری شکل کو ٹھیک کیا جائے، اور اس کی درستگی کو دوبارہ ترتیب دیا جائے۔ یہ نوٹ کرنا ضروری ہے کہ ان اقدامات کو ایک ہنر مند پیشہ ور کے ذریعہ صحیح ٹولز اور آلات کے ساتھ انجام دینے کی ضرورت ہے۔

خراب پریسجن گرینائٹ کی ظاہری شکل کی مرمت:

مرحلہ 1: سطح کی صفائی: صحت سے متعلق گرینائٹ کی ظاہری شکل کی مرمت کا پہلا قدم سطح کو صاف کرنا ہے۔ کسی بھی گندگی، دھول یا ملبے کو دور کرنے کے لیے نرم کپڑے اور غیر کھرچنے والے کلینر کا استعمال کریں۔ اگر سطح چکنی ہے تو، ایک degreaser استعمال کریں اور پانی کے ساتھ کللا.

مرحلہ 2: سطح کا معائنہ: نقصان کی حد اور قسم کی شناخت کے لیے سطح کا معائنہ کریں۔ کچھ قسم کے نقصانات کو سادہ پالش سے ٹھیک کیا جا سکتا ہے، جبکہ دوسروں کو زیادہ جدید تکنیکوں کی ضرورت ہوتی ہے۔

مرحلہ 3: سطح کو پالش کرنا: معمولی خروںچ کو پالش کرنے والے کمپاؤنڈ اور نرم کپڑے کا استعمال کرکے صاف کیا جا سکتا ہے۔ اس بات کو یقینی بنائیں کہ ایک ایسا مرکب استعمال کریں جو گرینائٹ کی درست سطحوں کے لیے موزوں ہو۔ پالش کرنے والے مرکب کو سرکلر موشن میں لگانا چاہیے اور اسے صاف کپڑے سے صاف کرنا چاہیے۔

گہرے خروںچ کے لیے، ڈائمنڈ پالش کرنے والا پیڈ استعمال کیا جا سکتا ہے۔ پیڈ کو متغیر اسپیڈ پالشر سے جوڑنا چاہیے اور سطح کو مزید نقصان پہنچانے سے بچنے کے لیے اسے سست رفتاری سے استعمال کرنا چاہیے۔ پانی کو چکنا کرنے والے کے طور پر استعمال کرتے ہوئے، پیڈ کو سرکلر موشن میں منتقل کیا جانا چاہیے۔

مرحلہ 4: دراڑیں اور چپس بھرنا: اگر سطح میں دراڑیں یا چپس ہیں، تو انہیں ایپوکسی رال کا استعمال کرکے بھرنا چاہیے۔ رال کو کارخانہ دار کی ہدایات کے مطابق ملایا جانا چاہئے اور خراب جگہ پر لگانا چاہئے۔ رال کے سیٹ ہونے کے بعد، اسے ارد گرد کی سطح کی سطح پر ریت کیا جا سکتا ہے۔

پریسجن گرینائٹ کی درستگی کو دوبارہ ترتیب دینا:

مرحلہ 1: درستگی کی جانچ کرنا: عین مطابق گرینائٹ کو دوبارہ ترتیب دینے سے پہلے، اس کی موجودہ درستگی کو چیک کرنا ضروری ہے۔ یہ ایک درست آلہ جیسے لیزر انٹرفیرومیٹر یا گیج بلاکس کا استعمال کرتے ہوئے کیا جا سکتا ہے۔

مرحلہ 2: مسئلہ کی شناخت: اگر درستگی بند پائی جاتی ہے، تو اگلا مرحلہ مسئلہ کی نشاندہی کرنا ہے۔ اس میں نقصان کے لیے سطح کا معائنہ کرنا، مشین کی سیدھ کی جانچ کرنا، یا پیمائش کے آلات کی درستگی کی جانچ کرنا شامل ہو سکتا ہے۔

مرحلہ 3: سطح کو ایڈجسٹ کرنا: اگر عین مطابق گرینائٹ کی سطح ناہموار پائی جاتی ہے، تو اسے لیپنگ کے نام سے جانا جاتا عمل استعمال کرتے ہوئے ایڈجسٹ کیا جا سکتا ہے۔ لیپنگ میں اونچے دھبوں کو ہٹانے اور ایک ہموار سطح بنانے کے لیے گرینائٹ کی سطح کو باریک کھرچنے والے سے رگڑنا شامل ہے۔

مرحلہ 4: سیدھ کی جانچ کرنا: اگر مشین کی سیدھ میں مسئلہ پایا جاتا ہے، تو اسے ایڈجسٹ کیا جانا چاہیے تاکہ یہ یقینی بنایا جا سکے کہ یہ عین مطابق گرینائٹ کی سطح کے متوازی ہے۔ یہ صحت سے متعلق shims یا ایڈجسٹمنٹ پیچ کا استعمال کرتے ہوئے کیا جا سکتا ہے.

مرحلہ 5: آلات کو دوبارہ ترتیب دینا: ایک بار درست گرینائٹ کی مرمت اور درست ہونے کے بعد، اس کے ساتھ استعمال ہونے والے ماپنے والے آلات کو دوبارہ ترتیب دینا ضروری ہے۔ اس میں زیرو پوائنٹ کو ایڈجسٹ کرنا، ترازو کیلیبریٹ کرنا، یا پہنے ہوئے اجزاء کو تبدیل کرنا شامل ہو سکتا ہے۔

آخر میں، درستگی گرینائٹ ایک قیمتی مواد ہے جس کی درستگی اور پائیداری کو یقینی بنانے کے لیے احتیاط سے دیکھ بھال کی ضرورت ہوتی ہے۔ اس مضمون میں بتائے گئے اقدامات پر عمل کرکے، آپ خراب شدہ عین مطابق گرینائٹ کی ظاہری شکل کو ٹھیک کر سکتے ہیں اور اس کی درستگی کو دوبارہ ترتیب دے سکتے ہیں تاکہ یہ یقینی بنایا جا سکے کہ یہ آپ کی صنعت میں ایک قابل اعتماد ٹول ہے۔

پوسٹ ٹائم: اکتوبر 09-2023