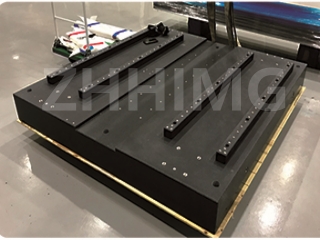

گرینائٹ لیزر پروسیسنگ مشینوں کی بنیاد کے لیے اپنی بہترین استحکام، استحکام اور کمپن کے خلاف مزاحمت کی وجہ سے ایک مقبول مواد ہے۔ گرینائٹ میں زیادہ تر دھاتوں کی نسبت زیادہ کثافت اور کم پوروسیٹی ہوتی ہے، جو اسے تھرمل توسیع اور سکڑاؤ کے لیے کم حساس بناتی ہے، لیزر پروسیسنگ کے دوران زیادہ درستگی اور استحکام کو یقینی بناتی ہے۔ اس آرٹیکل میں، ہم تفصیل سے بات کریں گے کہ لیزر پروسیسنگ کے لیے گرینائٹ بیس کا استعمال کیسے کریں۔

1. گرینائٹ کی صحیح قسم کا انتخاب

لیزر پروسیسنگ کے لیے گرینائٹ بیس کا انتخاب کرتے وقت، مطلوبہ استعمال کے لیے صحیح خصوصیات کے ساتھ صحیح قسم کے گرینائٹ کا انتخاب کرنا ضروری ہے۔ غور کرنے کے عوامل میں شامل ہیں:

- پوروسیٹی - تیل، دھول اور نمی کی دراندازی سے بچنے کے لیے کم پوروسیٹی کے ساتھ گرینائٹ کا انتخاب کریں۔

- سختی - ایک سخت گرینائٹ قسم کا انتخاب کریں جیسے کہ بلیک گلیکسی یا مطلق بلیک، جس کی موہس سختی 6 اور 7 کے درمیان ہے، جو انہیں باقاعدہ استعمال سے پہننے اور آنسو کے خلاف مزاحم بناتی ہے۔

- تھرمل استحکام - اعلی تھرمل گتانک کے ساتھ گرینائٹ کی اقسام کو تلاش کریں جو لیزر پروسیسنگ کے دوران بہترین تھرمل استحکام فراہم کرتے ہیں۔

2. یقینی بنانا کہ گرینائٹ کی بنیاد برابر اور مستحکم ہے۔

لیزر پروسیسنگ کا سامان انتہائی حساس ہے، اور سطح کی سطح سے کوئی بھی معمولی انحراف حتمی مصنوعات میں غلطیاں پیدا کر سکتا ہے۔ لہذا، یہ یقینی بنانا ضروری ہے کہ گرینائٹ کی بنیاد جس پر سامان نصب کیا گیا ہے برابر اور مستحکم ہو۔ یہ بیس کی سطح کو جانچنے اور ایڈجسٹ کرنے کے لیے درست سطح کے سازوسامان کا استعمال کرتے ہوئے اور پھر بولٹ یا ایپوکسی کا استعمال کرتے ہوئے اسے جگہ پر ٹھیک کر کے حاصل کیا جا سکتا ہے۔

3. گرینائٹ بیس کی صفائی اور نمی کو برقرار رکھنا

گرینائٹ بیس کی صفائی اور نمی کو برقرار رکھنا اس کی لمبی عمر اور کارکردگی کو یقینی بنانے کے لیے بہت ضروری ہے۔ گرینائٹ داغ لگنے کے لیے حساس ہے، اور سطح پر کوئی باقیات یا گندگی لیزر پروسیسنگ کے آلات کی کارکردگی کو منفی طور پر متاثر کر سکتی ہے۔ لہذا، مینوفیکچرر کے تجویز کردہ صفائی کے طریقہ کار پر عمل کرتے ہوئے بنیاد کو صاف اور ملبے سے پاک رکھنا ضروری ہے۔

مزید برآں، گرینائٹ نمی میں ہونے والی تبدیلیوں کے لیے حساس ہے، اور زیادہ نمی کی سطح پر طویل نمائش اس کے پھیلنے کا سبب بن سکتی ہے۔ یہ سامان کی سیدھ میں مسائل کا سبب بن سکتا ہے، جس سے مصنوعات کی درستگی کے مسائل پیدا ہو سکتے ہیں۔ ان مسائل سے بچنے کے لیے، آلات اور گرینائٹ بیس کو ذخیرہ کرتے وقت نمی کی سطح کو 50% کے قریب برقرار رکھنے کی سفارش کی جاتی ہے۔

4. گرینائٹ بیس کے لیے مناسب وینٹیلیشن کو یقینی بنانا

لیزر پروسیسنگ کے دوران، سامان گرمی پیدا کرتا ہے جسے ختم کرنا ضروری ہے. لہذا، گرینائٹ بیس میں زیادہ گرمی سے بچنے کے لیے مناسب وینٹیلیشن ہونا ضروری ہے۔ یہ وینٹیلیشن پنکھے یا نالیوں کی تنصیب کے ذریعے حاصل کیا جا سکتا ہے جو گرم ہوا کو آلات سے دور لے جاتے ہیں۔

آخر میں، لیزر پروسیسنگ کے لیے گرینائٹ بیس کا استعمال اس کی اعلیٰ پائیداری، استحکام اور کمپن کے خلاف مزاحمت کی وجہ سے ایک بہترین انتخاب ہے۔ تاہم، گرینائٹ کی صحیح قسم کا انتخاب کرنا، اس بات کو یقینی بنانا کہ بنیاد برابر اور مستحکم ہے، صفائی اور نمی کی سطح کو برقرار رکھنا، اور بہترین کارکردگی کو یقینی بنانے کے لیے مناسب وینٹیلیشن فراہم کرنا بہت ضروری ہے۔ مناسب دیکھ بھال اور دیکھ بھال کے ساتھ، ایک گرینائٹ بیس آنے والے کئی سالوں تک لیزر پروسیسنگ کے آلات کے لیے ایک مستحکم اور پائیدار بنیاد فراہم کر سکتا ہے۔

پوسٹ ٹائم: نومبر-10-2023